İçindekiler:

- Yazar John Day day@howwhatproduce.com.

- Public 2024-01-30 13:17.

- Son düzenleme 2025-01-23 15:13.

Neden başka bir punta kaynakçı projesi?

Bir punta kaynak makinesi inşa etmek, karşılaştırılabilir kalitede ticari versiyonun fiyatının bir kısmı için bir şeyler inşa edebileceğiniz (tartışmalı olarak az sayıdaki) durumlardan biridir. Ve satın almadan önce yap kazanan bir strateji olmasa bile, çok eğlenceli!

Bu yüzden projeye başlamaya karar verdim ve diğer insanların bunu nasıl yaptığına baktım. İnternette bununla ilgili bir ton ilginç bilgi ve video var, tasarım ve yapım kalitesinde oldukça geniş bir çeşitlilik var.

Gerçekçi bir şekilde elde edilebilecek yapının kalitesi, mevcut aletlere, makinelere ve tesislere bağlıdır, bu nedenle bu cephede oldukça geniş bir çeşitlilik görmek şaşırtıcı değildi. Öte yandan, çoğu projenin kaynak işlemini başlatmak ve durdurmak için basit bir manuel anahtar kullandığını görmeyi beklemiyordum.

Aslında, doğru kaynak süresi kontrolü, kaynaklarınızın kalitesinin anahtarıdır ve bunu, bir anahtarı elle çevirerek elde edemezsiniz.

Kendinize bir punta kaynakçısı yapmak, muhtemelen çoktan dövülmüş bir konu olsa da, profesyonel makinelerin yaptığı gibi, üç aşamalı kaynak işlemini doğru zamanlamalarla kullanarak belki daha iyi bir makine yapılabileceğini hissettim. Bu yüzden kendime projem için beş ana tasarım hedefi verdim:

Üç aşamalı kaynak işlemi için destek

Doğru ve yapılandırılabilir zamanlamalar

Kaynak profillerini kalıcı olarak saklama ve alma yeteneği

Tasarım ve yapım basitliği

Yalnızca yaygın olarak bulunan bileşenlerin kullanımı

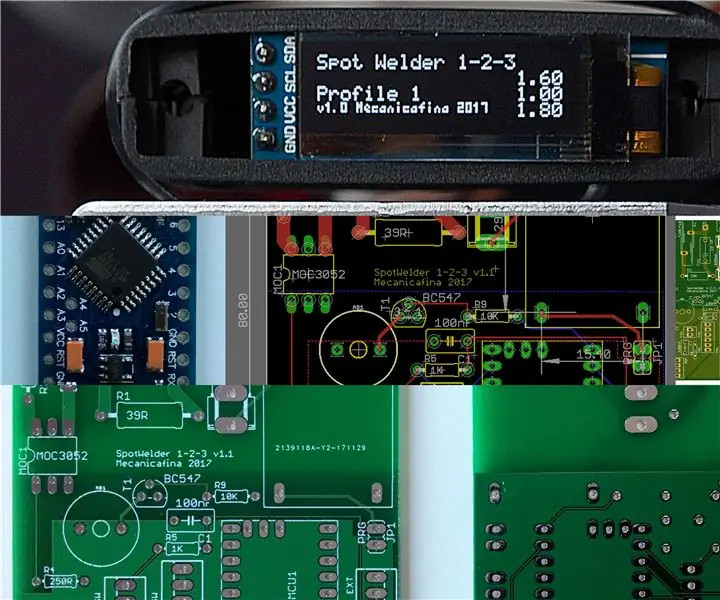

Sonuç benim 1-2-3 Punta Kaynakçım ve bu talimatta projenin kaynak işlemi kontrol bölümünü açıklayacağım. Video ve bu talimat, tüm bileşenler uygun bir kasaya monte edilmeden önce prototip test kaynakçısının resimlerini gösterir. Bu proje için bir tahta ayrı bir talimatta açıklanmıştır.

Direnç kaynağı kavramını ve bir mikrodalga transformatör kullanarak nasıl kaynak yapılabileceğini öğrenmeniz gerekiyorsa, lütfen okumaya devam etmeden önce bunu yapın. Bir kaynakçının nasıl çalıştığına veya nasıl yapılacağına değil, kaynakçının kontrolüne odaklanacağım. Bunun başka bir yerde iyi ele alındığını hissediyorum.

Adım 1: Tarif

Direnç kaynakçısının bileşenlerine bakalım:

Kaynak transformatörü. AC hat gerilimini çevirerek direnç kaynağı için gerekli olan düşük gerilim/yüksek akım çıkışını sağlar. Kendi kendine yapılan bir kaynakçı için kaynak transformatörü normalde düşük voltajlı, yüksek akım çıkışı için bir Mikrodalga Fırın Transformatörünün dönüştürülmesiyle elde edilir. Bu, yüksek voltajlı sekonder sargıyı MOT'tan çıkararak ve çok kalın bir bakır kablonun birkaç dönüşünden oluşan yeni bir sekonder sarılarak yapılır. YouTube'da bunu nasıl yapacağınızı gösteren birçok video var

Güç devresi. Kaynak transformatörünü açar ve kapatır ve çalışması Kontrol Devresi tarafından kontrol edilir. Güç Devresi şebeke voltajında çalışır

Kontrol devresi. Kaynakçı için tüm işlemleri kontrol eder:

- Kullanıcının kaynak zamanlamasını saklamasına ve almasına izin verir.

- Son olarak, kullanıcının transformatörü açıp kapatan Güç Devresine komutlar göndererek bir kaynak işlemini başlatmasını sağlar.

Kullanıcının kaynak zamanlamasını ayarlamasına ve değiştirmesine izin verir

kullanıcı arayüzü Kullanıcı, bir Kullanıcı Arayüzü aracılığıyla Kontrol Devresi ile iletişim kurar

Bu talimat, UI ve Kontrol Devresini açıklar. Önerdiğim UI ve Kontrol Devresi tasarımı aslında diğer bloklardan oldukça bağımsızdır ve Güç Devresinin mevcut enkarnasyonunun Kontrol Devresinden gelen dijital çıkış sinyalini işleyebilmesi şartıyla, mevcut bir nokta kaynakçıya kolayca uyarlanabilir. Dolayısıyla, halihazırda elektronik olarak anahtarlanan bir kaynak makineniz varsa, burada açıklanan kontrol ve UI bileşenlerini başka hiçbir değişiklik yapmadan bunun üzerine ekleyebilirsiniz.

Şu anda yalnızca manuel bir güç anahtarınız varsa, ayrıca bir Güç Devresi oluşturmanız gerekecektir.

Kontrol Devresi için yazılımın çalışmasını açıklamadan önce, kaynak işleminin nasıl çalıştığını biraz daha detaylı görelim.

Adım 2: 1-2-3 Kaynak

Profesyonel kaynak makineleri tek adımda kaynak yapmaz; otomatik üç aşamalı bir dizi kullanırlar. Üç aşamalı direnç kaynağı şunlardan oluşur:

Isınma adımı. Kaynak trafosu çalıştırılır ve akım elektrotlar aracılığıyla iş parçaları üzerinden akar. Bu sadece metali ısıtmak içindir

Basma adımı: Kaynak transformatörü kapatılır; iş parçaları birbirine sıkıca bastırılmış halde tutulur. Yumuşatılmış sıcak metal iş parçası yüzeyleri artık çok iyi mekanik ve elektriksel temas sağlıyor

Kaynak adımı: Kaynak trafosu tekrar açılır. Artık yakın temas halinde olan metal yüzeyler basınç altında kaynaklanmıştır

Bireysel adımların süresi genellikle tek tip değildir ve kaynakçıdan gelen mevcut akıma, kaynaklamaya çalıştığınız malzemenin türüne (esas olarak direnci ve erime noktası) ve iş parçalarının kalınlığına bağlıdır.

Öğrendiğim kendi kendine yapılan kaynakçıların çoğu, tekrarlanabilir ve güvenilir çalışmayı çok zorlaştıran otomatik zamanlama kontrolüne sahip değil.

Bazıları, genellikle bir potansiyometre aracılığıyla bir kaynak süresi ayarlama yeteneğine sahiptir. Kerry Wong, özellikle pilleri kaynaklamak için ekstra bir çift elektrotla bu sınıfta çok güzel bir şey yaptı.

Çok az sayıda kendi kendine yapılan kaynakçı, yukarıda açıklandığı gibi üç kaynak adımını otomatik olarak uygulayabilir. Bazıları, bunun ve bunun gibi yalnızca bir dizi sabit süreye sahiptir. Diğerlerinde, bunun gibi bazı süreleri değiştirebilirsiniz. Isınma ve pres adımları için sabit bir süreye sahiptir, kaynak adımının süresi bir potansiyometre ile değiştirilebilir.

Bu, işlemi kısmen ayarlanabilir hale getirir, ancak belirli bir süre geçtikten sonra söz konusu pil tırnağı malzemesini tekrar kaynaklamak istediğinizde tekrar bir ayar bulmak zor olabilir. Belirli bir malzeme ve kalınlık kombinasyonu için doğru zamanlamaları bulduktan sonra, her şeyi baştan yapmak istemezsiniz. Bu bir zaman (ve malzeme) kaybıdır ve biraz sinir bozucu olabilir.

Burada sizin (peki, ben) gerçekten istediğiniz şey, tüm zamanlamalar için tam bir esneklik (yapılandırılabilirlik) ve doğru yaptığımızda ayarları saklama ve geri alma yeteneğidir.

Neyse ki, o kadar da zor değil. Üç adımlı direnç kaynağının nasıl kontrol edileceğini görelim.

Adım 3: 1-2-3 Kaynak Kontrolü

Kontrol Devresini bir mikrodenetleyici (MCU) ile uyguluyoruz. MCU bellenimi, önceki adımda gördüğümüz gibi dört durumlu bir durum makinesi olarak çalışır:

o Durum 0: Kaynak yapmıyor

o Durum 1: Kaynak, ısınma adımı

o Durum 2: Kaynak, basın adımı

o Durum 3: Kaynak, kaynak adımı

Buradaki program akışını tanımlamak için C tarzı sözde kod kullanıyorum çünkü onu C/C++ ile yazılmış gerçek MCU koduyla ilişkilendirmek kolay.

Kurulum adımından sonra, MCU ana döngüsü, kullanıcı girişi ve durum geçişlerini aşağıdaki gibi işler:

01: döngü

02: geçiş (durum) { 03: durum 0: 04: readUserInput 05: durum 1, 2, 3: 06: if (kaynak zamanlayıcısının süresi doldu) { 07: // sonraki duruma geç 08: durum = (durum + 1) % 4; 09: güç kontrolünü değiştir 10: (durum 0 değilse) { 11: yeni adım süresini ayarlayın ve kaynak zamanlayıcısını yeniden başlatın 12: } 13: } 14: döngü sonu

Mevcut durum 0 ise, kullanıcı girişini işlemek ve bir sonraki yinelemeye geçmek için UI durumunu okuruz.

Kaynak adımlarının süresini kontrol etmek için bir kaynak zamanlayıcı kullanıyoruz. Şimdi switch deyimine girdiğimizde kaynak sırasının yeni başladığını varsayın. Güç kontrolü açık, kaynak trafosu enerjili ve mevcut durum 1'dir.

Kaynak zamanlayıcısının süresi dolmadıysa koşullu (6. satır) false olarak değerlendirilir, switch ifadesinden çıkar ve bir sonraki olay döngüsü yinelemeye geçeriz.

Kaynak zamanlayıcısının süresi dolduysa, koşullu (satır 6) girer ve devam ederiz:

1. Sonraki durumu hesaplayın ve kaydedin (8. satır). 1-2-3-0 doğru durum sırasını takip etmek için modulo 4 aritmetiği kullanıyoruz. Mevcut durum 1 ise, şimdi durum 2'ye geçiyoruz.

2. Ardından güç kontrolünü değiştiririz (9. satır). Durum 1'de güç kontrolü açıktı, bu yüzden şimdi kapalıdır (durum 2'de olması gerektiği gibi, kaynak trafosu enerjili değilken adıma basın).

3. Durum şimdi 2, yani koşulluyu 10. satıra giriyoruz.

4. Kaynak zamanlayıcısını yeni adım süresi (basma adımının süresi) için ayarlayın ve kaynak zamanlayıcısını yeniden başlatın (satır 11).

Ana döngünün aşağıdaki yinelemeleri, kaynak zamanlayıcısı tekrar sona erene kadar, yani pres adımı tamamlanana kadar oldukça sorunsuz olacaktır.

Şu anda 6. satırdaki koşulun gövdesini giriyoruz. Sonraki durum (durum 3) 8. satırda hesaplanır; transformatöre giden güç tekrar açılır (satır 9); kaynak zamanlayıcı, kaynak adımının süresine ayarlanır ve yeniden başlatılır.

Zamanlayıcı tekrar sona erdiğinde, bir sonraki durum (durum 0) 8. satırda hesaplanır, ancak şimdi satır 11 yürütülmez, bu nedenle kaynak çevrimi tamamlandığı için zamanlayıcı yeniden başlatılmaz.

Bir sonraki döngü yinelemesinde, kullanıcı girdisini işlemeye geri döndük (4. satır). Tamamlandı.

Ancak kaynak işlemine nasıl başlarız? Kullanıcı kaynak düğmesine bastığında başlıyoruz.

Kaynak düğmesi, bir donanım kesintisine bağlı olan bir MCU giriş pimine bağlanır. Düğmeye basmak bir kesintinin oluşmasına neden olur. Kesinti giderici, durumu 1'e ayarlayarak, kaynak zamanlayıcısını ısınma adımının süresine ayarlayarak, kaynak zamanlayıcısını başlatarak ve güç kontrolünü açarak kaynak işlemini başlatır:

19: BaşlangıçKaynak

20: durum = 1 21: ısınma adımı süresini ayarlayın ve kaynak zamanlayıcısını başlatın 22: güç kontrolünü açın 23: bitiş başlangıcıKaynak

Adım 4: UI Yönetimi, Bekleme ve Diğer Ürün Yazılımı Komplikasyonları

Kullanıcı arayüzü bir ekran, basma düğmeli bir kodlayıcı, anlık basma düğmesi ve bir led'den oluşur. Aşağıdaki gibi kullanılırlar:

Ekran, konfigürasyon için kullanıcıya geri bildirim sağlar ve kaynak sırasında ilerlemeyi gösterir

Basmalı düğmeli kodlayıcı, bir kaynak dizisinin başlatılması dışında, bellenim ile tüm etkileşimi kontrol eder

Bir kaynak dizisini başlatmak için anlık basma düğmesine basılır

Led, bir kaynak işlemi sırasında yanar ve bekleme sırasında tekrar tekrar söner

Bir önceki adımda açıklandığı gibi, ürün yazılımının kaynak sürecini kontrol etmenin ötesinde yapması gereken birkaç şey vardır:

Kullanıcı girişi okuma. Bu, kodlayıcı konumunun ve düğme durumunun okunmasını içerir. Kullanıcı, bir menü öğesinden diğerine geçmek ve ekrandaki parametreleri değiştirmek için kodlayıcıyı sola veya sağa döndürebilir veya girilen bir değeri onaylamak veya menü yapısında bir seviye yukarı gitmek için kodlayıcı düğmesine basabilir

-

UI güncelleniyor.

Ekran, kullanıcı eylemlerini yansıtacak şekilde güncellenir

Ekran, kaynak işleminin ilerlemesini yansıtacak şekilde güncellenir (kaynak sırasındaki mevcut adımın süresinin yanında bir gösterge gösteririz)

Kaynağa başladığımızda led yanar ve işimiz bittiğinde söner

Yanında olmak. Kod, kullanıcının ne kadar süre boyunca hareketsiz kaldığını takip eder ve hareketsizlik süresi önceden belirlenmiş bir sınırı aştığında bekleme moduna girer. Bekleme modunda, ekran kapatılır ve UI üzerindeki led, bekleme durumunu belirtmek için tekrar tekrar yanıp söner. Kullanıcı, kodlayıcıyı herhangi bir yönde çevirerek bekleme modundan çıkabilir. Bekleme modundayken, kullanıcı arayüzü diğer kullanıcı etkileşimlerine tepki vermemelidir. Kaynakçının yalnızca 0 durumundayken bekleme moduna girmesine izin verildiğine dikkat edin, örn. kaynak yaparken değil

Varsayılanların yönetimi, profillerin saklanması ve alınması. Firmware, 3 farklı kaynak profilini, yani 3 farklı malzeme/kalınlık için ayarları destekler. Profiller flash bellekte saklanır, böylece kaynak makinesini kapattığınızda kaybolmazlar

Merak ediyorsanız ekranın yanmasını önlemek için bekleme özelliğini ekledim. Kaynakçıya güç verildiğinde ve UI kullanmadığınızda, ekranda gösterilen karakterler değişmez ve yanıklara neden olabilir. Mesafeniz ekran teknolojisine bağlı olarak değişebilir, ancak bir OLED ekran kullanıyorum ve bunlar eğilimlidir. ilgilenilmezse oldukça çabuk yanar, bu nedenle otomatik ekran kapatma özelliği iyi bir fikirdir.

Yukarıdakilerin tümü elbette “gerçek” kodu karmaşıklaştırır. Güzel bir şekilde paketlenmiş bir yazılım parçası elde etmek için önceki adımlarda baktıklarımızdan biraz daha fazla iş olduğunu görebilirsiniz.

Bu, yazılımla, temel işlevsellik etrafında oluşturduğunuz şeyin uygulanmasının, temel işlevin kendisinin uygulanmasından genellikle daha karmaşık olduğu kuralını doğrular!

Kodun tamamını bu talimatın sonundaki depo bağlantısında bulacaksınız.

Adım 5: Kontrol Devresi

Ürün yazılımı şu bileşenler kullanılarak geliştirilmiş ve test edilmiştir:

-

Kontrol devresi:

Arduino Pro Mini 5V 16MHz

-

kullanıcı arayüzü:

- Düğmeli döner kodlayıcı

- 0,91” 128x32 I2C Beyaz OLED Ekran SSD1306 tabanlı DIY

- Dahili ledli anlık basma düğmesi

Elbette, yapınızda tam olarak bu bileşenleri kullanmanız gerekmez, ancak özellikle ekran arayüzünü, türünü veya boyutunu değiştirirseniz, bazı kod değişiklikleri yapmanız gerekebilir.

Arduino Pin Ataması:

-

Giriş:

- Profilleri ve parametreleri seçmek/değiştirmek için kullanılan döner kodlayıcıya A1 A2 A3 pimleri

- Pim 2, kaynağı başlatmak için basılan geçici bir basma düğmesine bağlıdır. Basmalı düğme normalde kodlayıcının yanındaki bir panele monte edilir ve bir pedal anahtarına paralel olarak bağlanabilir.

-

Çıktı:

- Ekranı kontrol eden I2C için A4/A5 pinleri.

- Bir kaynak döngüsü sırasında açılan ve bekleme sırasında sönen led'e dijital çıkış için Pim 11. Şematikte led için akım sınırlama direnci yok çünkü kaynak butonu içine seri dirençle gelen bir led kullandım. Ayrı bir led kullanıyorsanız, Pro Mini'nin 11 numaralı pini ile J2 konektörünün 3 numaralı pini arasına seri olarak bir direnç eklemeniz veya ön paneldeki led ile seri olarak lehimlemeniz gerekecektir.

- Şebeke güç devresine dijital çıkış için pin 12 (güç devresine giriş). Bu pim normalde DÜŞÜK'tür ve bir kaynak döngüsü sırasında YÜKSEK-DÜŞÜK-YÜKSEK'e gider.

Bir breadboard üzerinde prototip oluşturduktan sonra, kontrol devresini, bir ana güç kaynağı modülü (HiLink HLK-5M05), kaynak butonunu geri döndürmek için kapasitör ve dirençler ve ekran, kodlayıcı, led için konektörler içeren bağımsız bir ön kart üzerine monte ettim., düğme ve güç devresi çıkışı. Bağlantılar ve bileşenler şemada gösterilmiştir (şebeke güç kaynağı modülü hariç).

Ayrıca kaynak düğmesine paralel bağlanan ayak pedalı için bir konektör (şematikte J3) vardır, bu nedenle kaynak işlemine panelden veya daha uygun bulduğum bir ayak pedalı kullanılarak başlanabilir.

J4 konektörü, prototipte ayrı bir proto kartına monte edilen güç devresinin optokuplör girişine bağlanır.

Ekrana bağlantı (J6 konektörü) için, iki telli bir iki pinli konektöre giden (J6'nın 1, 2 pinlerine karşılık gelir) ve Dupont dişi olan iki telli 4 telli düz kablo kullanmayı gerçekten daha kolay buldum. Doğrudan A4 ve A5 pinlerine giden konektörler. A4 ve A5'te iki pimli bir erkek başlığı doğrudan Pro Mini kartının üzerine lehimledim.

Muhtemelen son derlemede de kodlayıcı düğmesi için geri dönmeyi ekleyeceğim. Bu proje için geliştirilmiş bir PCB tasarımı ayrı bir talimatta açıklanmıştır.

Adım 6: Güç Devresi

UYARI: Güç devresi, sizi öldürmeye fazlasıyla yetecek akımlarla şebeke geriliminde çalışır. Şebeke voltajı devresi konusunda deneyimli değilseniz, lütfen bir tane kurmaya çalışmayın. Şebeke gerilim devrelerinde yapılacak herhangi bir işlem için en azından bir izolasyon trafosu kullanmalısınız.

Güç devresinin şeması, bir TRIAC ile endüktif yükün kontrolü için çok standarttır. Kontrol kontrol devresinden gelen sinyal, MOC1 optokuplörünün emitör tarafını, dedektör tarafı ise T1 triyakın kapısını çalıştırır. Triyak, yükü (MOT) bir durdurma ağı R4/CX1 üzerinden değiştirir.

optokuplör. MOC3052, sıfır geçişli tip değil, rastgele fazlı bir optokuplördür. MOT gibi ağır bir endüktif yük için rastgele fazlı anahtarlamanın kullanılması, sıfır geçişli anahtarlamadan daha uygundur.

TRİYAK. T1 triyak, sabit durumda MOT tarafından çekilen akım açısından aşırı yüklenmiş gibi görünen 40A sürekli durum akımı için derecelendirilmiş bir BTA40'tır. Bununla birlikte, yükün oldukça yüksek bir endüktansa sahip olduğu göz önüne alındığında, endişelenmemiz gereken derecelendirme, durum akımında tekrarlamayan dalgalanma tepe noktasıdır. Bu, yükün ani akımıdır. MOT tarafından açma geçişi sırasında her zaman çekilecektir ve açık durum akımından birkaç kat daha yüksek olacaktır. BTA40, 50 Hz'de 400A ve 60 Hz'de 420A'lık tekrarlanmayan bir aşırı gerilim tepe durum akımına sahiptir.

TRİYAK paketi. BTA40'ı seçmenin bir başka nedeni de, yalıtımlı tırnaklı bir RD91 paketinde gelmesi ve erkek maça terminallerine sahip olmasıdır. Sizi bilmem ama ben şebeke gerilimindeki güç yarı iletkenleri için yalıtılmış bir sekmeyi tercih ederim. Ek olarak, erkek kürek terminalleri, yüksek akım yolunu (şematikte A ile işaretlenmiş teller) proto veya PCB kartından tamamen uzak tutmaya izin veren sağlam bir mekanik bağlantı sunar. Yüksek akım yolu, resimde A ile işaretlenmiş (daha kalın) kahverengi kablolardan geçer. Kahverengi teller, (daha ince) mavi teller aracılığıyla panodaki RC ağına bağlı olan bindirme terminalleri aracılığıyla triyak maça terminallerine bağlanır. Bu montaj hilesiyle, yüksek akım yolu proto veya PCB kartının dışındadır. Prensipte aynısını daha yaygın TOP3 paketinin ayakları üzerindeki lehim telleri ile yapabilirsiniz, ancak montaj mekanik olarak daha az güvenilir olacaktır.

Prototip için, bazı sıcaklık ölçümleri alma ve muhtemelen daha büyük bir soğutucu üzerine monte etme veya hatta nihai yapı için metal kasa ile doğrudan temas etme fikriyle triyakı küçük bir soğutucu üzerine monte ettim. Kısmen uygun şekilde büyük olduğundan, ancak esas olarak bağlantıdaki çoğu güç kaybının iletim durumu geçişinden kaynaklanmasından ve triyak bu uygulamada açıkça sık sık değişmediğinden triyakın zorlukla ısındığını gözlemledim.

Snubber ağı. R4 ve CX1, yük kapatıldığında triyak tarafından görülen değişim oranını sınırlayan durdurma ağıdır. Yedek parça kutunuzda bulunabilecek herhangi bir kapasitör kullanmayın: CX1, şebeke voltajı çalışması için derecelendirilmiş bir X tipi (veya daha iyi Y tipi) kapasitör olmalıdır.

Varistör. R3, şebeke voltajınızın tepe değerine göre boyutlandırılmış bir varistördür. Şematik, 240V şebeke voltajı için uygun olan 430V için derecelendirilmiş bir varistörü gösterir (burada dikkatli olun, varistör kodundaki voltaj derecesi bir RMS değeri değil, bir tepe değeridir). 120V şebeke gerilimi için 220V tepe değerine sahip bir varistör kullanın.

Bileşen arızası. Kendinize bileşen arızasının sonuçlarının ne olacağını sormak ve en kötü senaryoları belirlemek iyi bir uygulamadır. Bu devrede olabilecek kötü bir şey, triyak arızası ve A1/A2 terminallerini kısa devre yapmasıdır. Bu olursa, triyak kısa devre olduğu sürece MOT'a kalıcı olarak enerji verilir. Transformatör vızıltısını fark etmediyseniz ve MOT ile kalıcı olarak kaynak yapacak olsaydınız, iş parçasını/elektrotları (hoş değil) aşırı ısıtır/bozursunuz ve muhtemelen kablo izolasyonunu aşırı ısıtır/eritir (çok kötü). Bu nedenle, bu arıza durumu için bir uyarı oluşturmak iyi bir fikirdir. En kolay şey, bir lambayı MOT primerine paralel olarak bağlamaktır. MOT açıkken lamba yanacak ve kaynakçının amaçlandığı gibi çalıştığına dair görsel bir ipucu sağlayacaktır. Işık yanar ve yanık kalırsa, fişi çekme zamanının geldiğini bilirsiniz. Videoyu başta izlediyseniz, kaynak sırasında arka planda kırmızı bir ampulün yanıp söndüğünü fark etmişsinizdir. İşte o kırmızı ışık budur.

Bir MOT çok iyi davranan bir yük değildir, ancak başlangıçta güç devresi üzerinden anahtarlamanın güvenilirliği konusunda biraz endişe duymama rağmen, herhangi bir sorun görmedim.

7. Adım: Son Notlar

Pekala, öncelikle, yeniden tasarlanmış bir mikrodalga fırın transformatörü kullanarak bir punta kaynak makinesinin nasıl yapıldığını internette açıklamak için zaman ayıran birçok kişiye çok teşekkürler. Bu, tüm proje için büyük bir önyükleme oldu.

Spot Welder 1-2-3 bellenimi söz konusu olduğunda, standart Arduino IDE'ye ek olarak bir dizi kitaplık tarafından sağlanan soyutlamalar olmadan kodu yazmak uzun ve sıkıcı bir iş olurdu. Bu zamanlayıcı (RBD_Timer), kodlayıcı (ClickEncoder), menüler (MenuSystem) ve EEPROM (EEPROMex) kitaplıklarını çok faydalı buluyorum.

Yazılım kodu, Spot Welder 1-2-3 kod deposundan indirilebilir.

Bunu yapmayı planlıyorsanız, burada açıklanan ve bir dizi iyileştirme içeren PCB tasarımını kullanmanızı şiddetle tavsiye ederim.

Önerilen:

Punta Kaynakçı 1-2-3 Arduino Baskılı Devre Kartı: 4 Adım

Punta Kaynakçı 1-2-3 Arduino Baskılı Devre Kartı: Bir süre önce Arduino ve yaygın olarak bulunan parçaları kullanarak bir punta kaynak makinesini sofistike bir şekilde nasıl kontrol edeceğimi açıkladığım bir talimat yazmıştım. Birçok kişi kontrol devresini kurdu ve ben oldukça cesaret verici geri bildirimler aldım. Bu

Mini DIY 18650 Punta Kaynakçı: 10 Adım

Mini Kendin Yap 18650 Punta Kaynakçı: Facebook gruplarında ve diğer videoları izlerken fark ettim, Kendin Yapçılar bu kaynakçıların küçük bir fiyata değip değmediğini soruyor. Sonra geçen gün amazon'da sörf yapıyordum ve bunların eyaletlerde yerel olduğunu fark ettim. Bu yüzden 5 tane satın aldım ve karar verdim

Süper Basit Kendin Yap Punta Kaynak Kalemi (MOT Battery Tab Kaynakçı Kalemi) 10$: 7 Adım (Resimlerle)

Süper Basit Kendin Yap Punta Kaynak Kalemi (MOT Battery Tab Kaynakçı Kalemi) 10$: İnternette Spot kaynak kalemleri satan tüm sitelere bakıyordum ve bunların çoğunun nasıl bir araya getirildiğini gördüm. Diğerlerinden daha ucuz ama yine de karşılayabileceğimden biraz daha fazla olan bir setle karşılaştım. Sonra bir şey fark ettim. Her şey onlar

Kolay Kendin Yap 12V 220CCA 340CA Araç Aküsü 18650 Sekmeli Nokta Kaynakçı (4. Yapı): 4 Adım

Easy DIY 12V 220CCA 340CA Araba Aküsü 18650 Sekmeli Nokta Kaynakçısı (#4. Yapı): İşte bugüne kadar oluşturduğum 4. Batarya Sekmesi kaynak makinesi. Bu Eğitilebilir Kitap için Profesyonel İpucu, 30 doların altında bir Ucuz ve Etkili Pil Sekmeli Kaynak Makinesinin nasıl oluşturulacağıdır. (fantezi Çit eksi) Bu, 40 doların altında kolayca oluşturulabilir. Bu karar verdiğim

DIY Kapasitif Deşarj 18650 Nokta Pil Kaynakçı #6: 11 Adım (Resimlerle)

DIY Kapasitif Deşarj 18650 Spot Pil Kaynakçı #6: Bugüne kadar oluşturduğum 6. Pil Sekmesi kaynakçı burada. İlk MOT kaynakçımdan beri bunlardan birini yapmak istiyordum ve yaptığım için mutluyum! Bunu bir Kapasitör ile yapmaya karar verdim. ProTip, basit bir Pil Sekmesi kaynak makinesinin nasıl bir